Индукционный нагрев в теории и практике

Один из видов преобразования электрической энергии, издавна известных человечеству, – превращение в тепло и получение высоких температур. Именно с этим процессом связано направление термообработки с применением индукционного нагрева. Так называют бесконтактный нагрев металлов электрическими токами, которые индуцируются переменным магнитным полем. В компании «ТомИндуктор» научились мастерски использовать эту технологию, решая задачи своих клиентов.

Преимущества неоспоримы

В XXI веке оборудование на основе индукционного нагрева обрело широкую популярность. Ещё лет 15–20 назад этот метод использовался в основном в машиностроении, а сейчас применяется и для производства бытовых электроприборов. У многих дома установлены индукционные варочные панели или котлы отопления.

Среди преимуществ этого метода, которые высоко оценили при производстве промышленного и бытового оборудования, – высокая скорость и точная локализация энергии. При нагреве они обеспечивают короткий цикл, высокую производительность, улучшают показатели использования оборудования и материалов, снижают риски. При работе нет продуктов горения, токсичных выбросов, шума.

Наконец, чрезвычайно важна энергоэффективность. Индукционный нагрев происходит внутри детали, поэтому процесс более эффективен по затратам энергии по сравнению с другими методами, а количество рассеиваемой энергии минимально.

Если добавить, что этот способ ещё и позволяет организовать высокую точность контроля и автоматизации управления, то интерес к его использованию и активному развитию уже не вызывает вопросов.

Преимуществом индукционного нагрева является его высокая энергоэффективность – до 95 процентов.

На пике научного интереса

История развития индукционного нагрева началась ещё в XVIII веке, когда учёные только пытались совершать технологичные прорывы. Но тогда из-за недостатка необходимых знаний и материалов их открытия не получили практического применения.

В XIX веке новый виток интереса к индукционному нагреву был связан с открытиями в области электротехники – законами Фарадея – Максвелла и Джоуля – Ленца. Именно английскому физику-экспериментатору Майклу Фарадею принадлежит честь открытия электромагнитной индукции, лежащей в основе современного промышленного производства электричества. Вслед за ним многие учёные стали развивать эту теорию, а окончательно сформулировал её Джеймс Максвелл. Его называют основоположником электродинамики, широко применяемой сегодня. Сформулировать и описать математическую связь проводника и силы тока сумел Джеймс Джоуль, в честь которого назван знаменитый физический закон.

От теории до практики – один шаг. Уже в конце 1880-х годов была разработана первая индукционная тигельная плавильная печь.

Русские учёные и инженеры не могли оставить без внимания развитие индукционного нагрева, которое находилось на пике научного интереса в конце XIX века. Считается, что толчком для его активного изучения стало изобретение радио Александром Поповым. Особенно этой темой заинтересовался молодой инженер Валентин Вологдин, позднее создавший большинство индукционных установок, используемых по сей день.

Первая индукционная печь, 1916

Высокочастотная индукционная печь, 1922

В 1925 году профессор Вологдин провёл первые опыты по использованию индукционного нагрева для обработки металлических изделий. Сегодня этого российского учёного называют отцом индукционного оборудования, ведь именно благодаря его работам появились разнообразные приборы и устройства, которые сейчас производители предлагают на рынке.

Экспериментальная плавильная установка,1926

В годы Великой Отечественной войны индукционный нагрев в СССР начали активно использовать для закалки стали, из которой изготавливали танки и оружие. За эти разработки в 1943-м группе учёных была присуждена Сталинская премия в области науки и техники.

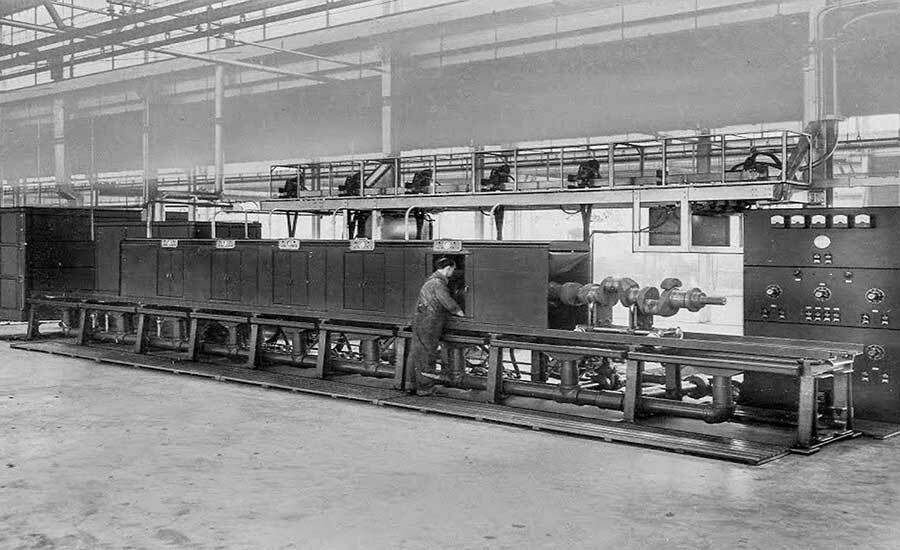

Система индукционной закалки коленчатого вала, 1967

В советские времена оборудование для индукционного нагрева производили крупные промпредприятия в Москве, в Минске и других городах. В последние же годы в стране создаются инжиниринговые компании, которые внедряют в традиционное направление новые смелые идеи.

Принцип один, функции – разные

НПК «ТомИндуктор» на рынке с 2015 года. Специализация компании – разработка промышленного оборудования, работающего на основе технологии индукционного нагрева, которая используется для горячего съёма и посадки деталей, сопрягаемых натягом, поверхностной и объёмной закалки, термообработки сварных соединений трубопроводов и рельс, нагрева металлических заготовок, плавки металла и так далее. Оборудование компании сегодня активно применяется в энергетике, металлообработке и машиностроении, в топливно-энергетическом комплексе, на железной дороге.

Установки индукционного нагрева различаются по рабочей частоте и делятся на три вида: среднечастотные (6–20 КГц), высокочастотные (от 20 до 100 кГц) и сверхвысокочастотные (с частотой выше 100 кГц). От рабочей частоты зависит глубина проникновения тепла в заготовку: чем ниже частота – тем глубже проникновение. В большинстве случаев в промышленности используются средне- и высокочастотные установки, так как при частотах свыше 100 кГц глубина проникновения составляет не более одного миллиметра.

Среднечастотные индукционные нагреватели предназначены для плавки металла и кузнечного нагрева заготовок перед ковкой, штамповкой, правкой и другими технологическими операциями, задача которых – придать нагретому металлу определённую форму. Также рабочий диапазон частот позволяет выполнять глубокий нагрев для горячей штамповки и закалки металлов на максимально возможную глубину.

Высокочастотные индукционные нагреватели в основном используются при нагреве заготовок для пайки твёрдосплавных материалов и закалке деталей. Благодаря широкому диапазону частот это самый универсальный и активно используемый вид индукционного нагрева в таких областях промышленности, как металлургия, машиностроение и ТЭК.

В линейке продукции, разработанной НПК «ТомИндуктор», есть как среднечастотные, так и высокочастотные индукционные установки.

Среднечастотные установки представлены индукционными печами для плавки чёрного и цветных металлов. Это целый комплекс оборудования, включающий в себя не только непосредственно индуктор, но и плавильный тигель с ёмкостью до 250 килограммов, а также вакуумную систему механизма наклона печи. Компания также разрабатывает и производит отдельные узлы для модернизации и ремонта промышленных индукционных печей.

К этому же виду установок, работающих на среднечастотных индукционных нагревателях, относятся кузнечные комплексы с системой автоматизации процесса нагрева. Они оснащены автоматической и полуавтоматической системами подачи, продвижения, сортировки и ориентации нагреваемых заготовок. Каждая подача проектируется индивидуально с учётом условий и требований эксплуатирующего её предприятия. Это намного повышает производительность оборудования и упрощает труд оператора.

В линейке ТомИндуктора представлен также широкий ассортимент оборудования, использующий высокочастотные индукционные нагреватели: от небольших установок для ручного нагрева до масштабных автоматизированных комплексов.

Установки для ручного нагрева заготовок и пайки твёрдосплавных металлов обладают низким энергопотреблением и высокой производительностью. Они предназначены для выполнения пайки резцов, фрез и другого инструмента, а также нагрева заготовок перед пластической деформацией (ковка, штамповка, формовка) и других операций. В том числе могут применяться для нагрева заклёпок при осуществлении горячего монтажа различных деталей, при ремонте железнодорожной техники. При наличии автономной станции охлаждения индуктора установка способна работать практически без перерывов.

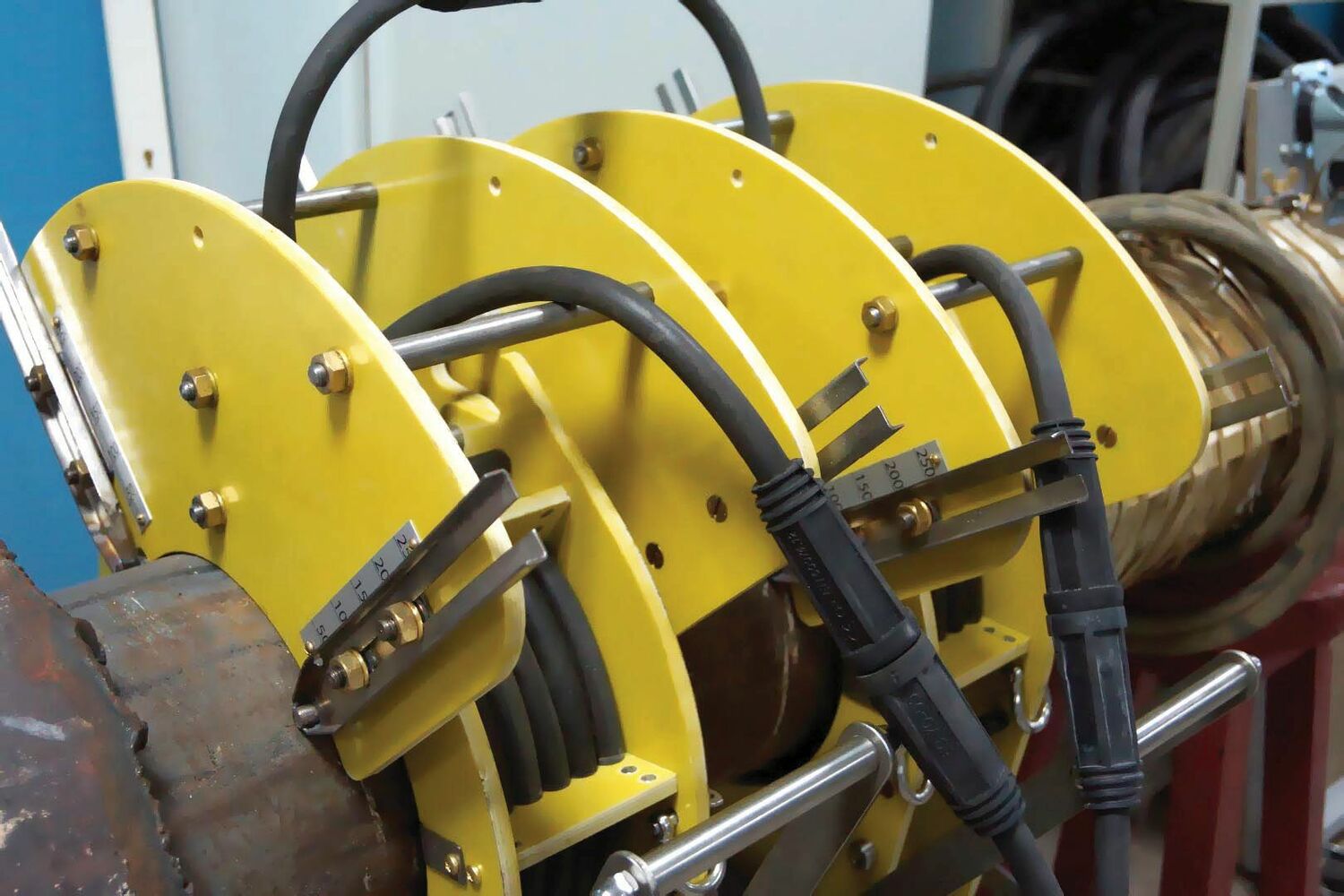

К высокочастотным относится также установка индукционного нагрева для горячего съёма/посадки бандажей колёсных пар при ремонте железнодорожного подвижного состава. Ещё один пример – комплекс термической обработки сварных стыков рельсов, предназначенный для эксплуатации в путевых условиях. С его помощью производится нагрев сварного стыка до температуры 850–950°С и последующая закалка головки рельса сжатым воздухом. Подобное оборудование особенно востребовано в структурах ОАО «РЖД», которые являются постоянными заказчиками НПК «ТомИндуктор».

К высокочастотным относится также установка индукционного нагрева для горячего съёма/посадки бандажей колёсных пар при ремонте железнодорожного подвижного состава. Ещё один пример – комплекс термической обработки сварных стыков рельсов, предназначенный для эксплуатации в путевых условиях. С его помощью производится нагрев сварного стыка до температуры 850–950°С и последующая закалка головки рельса сжатым воздухом. Подобное оборудование особенно востребовано в структурах ОАО «РЖД», которые являются постоянными заказчиками НПК «ТомИндуктор».

Гордостью НПК «ТомИндуктор» в линейке высокочастотных нагревателей является разработанный компанией универсальный закалочный комплекс для поверхностной закалки цилиндрических деталей (валов различного назначения, шестерён и зубчатых колёс). Он может работать как в учном, так и в автоматическом режиме по заранее заданным программам закалки различных металлоизделий. При этом реализована возможность закалки внутренних и наружных поверхностей деталей.

Традиции и новые идеи

Современные ТВЧ-установки компактные, лёгкие и экономичные (потребляют мало электроэнергии). Они имеют малую мощность холостого хода, не нуждаются в прогреве, могут работать круглосуточно и, при соблюдении минимальных требований к охране труда, безопасны для персонала. При таких серьёзных нагрузках, при своевременном обслуживании, индукционное оборудование может эксплуатироваться более 10 лет.

Одна из важных особенностей специализированного оборудования от НПК «ТомИндуктор» – индивидуальный подход. Каждая установка разрабатывается с учётом потребностей конкретного заказчика и по его техническому заданию.

Основываясь на богатейшем мировом опыте изучения индукционного нагрева, специалисты компании постоянно работают над эффективными разработками и готовы предложить клиентам новые идеи для решения их задач.

Автор: Антонина Ленская